نویسنده:محسن میردهقان

همانطور که می دانیم یکی از مهمترین دلایل روانکاری،جلوگیری از ایجاد سایش در قطعات تجهیز می باشد. حال می دانیم که انواع متعددی از سایش نیز ممکن است در تجهیز رخ بدهند،ما در اینجا به بررسی سایش هیدروژنی با مقایسه آن با تردی هیدروژنی می پردازیم.

ابتدا مکانیسم سایش هیدروژنی را توضیح میدهیم:

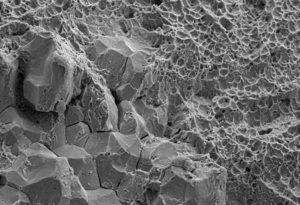

هنگامی که سطوح فلزی با یکدیگر تماس پیدا میکنند، گرما و فشار تولید میشود که باعث جدا شدن ذرات میشود. این فرآیند باعث ایجاد شکافهایی میشود که به اتمهای هیدروژن اجازه میدهد به داخل فلز نفوذ کنند و ذرات فلز را بیرون برانند، که در نتیجه به تخریب قطعات ماشین منجر میشود.

حال به مقایسه دو پدیده مذکور می پردازیم:

تردی هیدروژنی (Hydrogen Embrittlement):

– نشانهها: معمولاً به صورت ترکهایی در ساختار فلز ظاهر میشود.

– شرایط ظهور: این پدیده اغلب در محیطهای حاوی هیدروژن و تحت تأثیر دماهای بالا، فشار اتمسفری، بارهای سنگین و فرآیندهای کاتدی اتفاق میافتد.

– صنایع درگیر: معمولاً در صنعت فولادسازی بهعنوان یک مشکل شایع شناخته میشود.

سایش هیدروژنی (Hydrogen Wear):

– نشانهها: ترکهای سطحی و در نهایت تشکیل ذرات سایش به دلیل افزایش فشار داخلی و نفوذ هیدروژن.

– شرایط ظهور: در تجهیزات دوار مانند چرخدندهها و سیستمهای هیدرولیک که فشارهای تماس بالا وجود دارد، رخ میدهد.

– صنایع درگیر: بیشتر در ماشینآلاتی که دارای تماسهای مکانیکی لغزشی و غلتشی هستند، مشاهده میشود.

بهطور خلاصه، تردی هیدروژنی بیشتر به تخریب ساختاری و کاهش انعطافپذیری فلز اشاره دارد، در حالی که سایش هیدروژنی به تخریب سطحی ناشی از تماس مکانیکی مرتبط است.

حال با توجه به اینکه در اینجا تمرکز اصلی ما بر روی روانکاری و جلو گیری از سایش می باشد، بدنبال راه حلی برای جلوگیری یا به تاخیر انداختن سایش هیدروژنی هستیم.

با استفاده از ادتیو های EP و همچنین استفاده از ادتیوهای ضد سایشی که دارای فلز مس میباشند و همچنین استفاده از روانکار جامد دی سولفید مولیبدن می توان به جلوگیری کردن از این پدیده کمک نمود.